Méthode 5S : 5 étapes pour un travail plus efficace

Depuis plusieurs années, le lean management fait beaucoup parler de lui dans le monde du travail. Et pour cause, la sécurité, le bien-être des collaborateurs, l’augmentation de la productivité sont des enjeux majeurs pour toute entreprise. Un des outils indispensables pour mettre en place le lean management est la méthode des 5S. De quoi s’agit-il ? Quelles sont les étapes de ce système d’organisation ? Quels sont les avantages de cette méthodologie ? C’est ce que nous allons voir dans cet article sur la méthode 5S pour l’amélioration de son environnement professionnel.

Sommaire

Méthode 5S : définition

La méthode des 5S est souvent définie comme un procédé d’optimisation des conditions de l’environnement de travail ainsi qu’une optimisation du temps de travail. En effet, cette démarche découle du constat qu’un environnement de travail désordonné influe sur la productivité d’une entreprise et sur la sécurité des collaborateurs. Au contraire, un poste de travail nettoyé et rangé rend les travailleurs plus efficaces.

À l’origine cette méthodologie a été mise en place dans les usines. Plus particulièrement dans les ateliers japonais de Toyota. Le célèbre constructeur automobile est d’ailleurs souvent considéré comme l’initiateur du lean management. Parfois appelé lean manufacturing ou PVA (Production à Valeur Ajoutée).

S’inspirant du Fordisme, le Toyotisme a voulu créer une procédure visant l’amélioration de l’environnement professionnel des collaborateurs. S’il est vrai qu’à l’origine, la méthode des 5S a été pensée pour le secteur manufacturier, cette démarche s’est démocratisée.

De fait, bien plus qu’un système d’organisation du travail , elle est devenue une véritable philosophie. Il s’agit d’améliorer la qualité du poste de travail, de la sécurité, tout en luttant contre le gaspillage.

La méthode des 5S est donc désormais utilisée aussi bien dans la sphère professionnelle que la sphère privée. Par exemple ce système est mis en œuvre dans des hôpitaux, des établissements scolaires. Mais des particuliers l’utilisent aussi au quotidien dans leur vie quotidienne.

En quoi consiste la méthode 5S ?

Comme mentionné, la méthode des 5S est l’établissement d’un meilleur système de gestion. Notamment en ce qui concerne l’environnement de travail. L’utilisation de ce process permet entre autres d’augmenter la productivité. Grâce à une meilleure gestion des ressources, il permet à la société de repérer et d’éliminer le gaspillage.

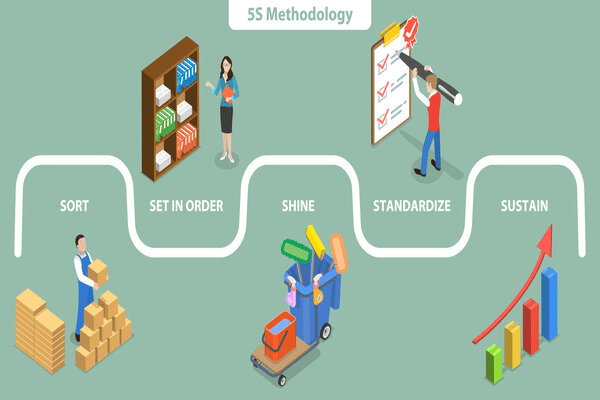

La méthode des 5S tient son nom de 5 termes japonais : Seri, Seiton, Seiso, Seiketsu, Shitsuke. Ces termes signifient respectivement : ordonner, ranger, dépoussiérer, standardiser, maintenir. Nous reviendrons plus en détail sur ces diverses étapes dans le paragraphe suivant.

A voir : Meilleur logiciel gestion de projet

Ce système est donc une technique de management. La méthode 5S fait partie intégrante de la vision qualité de l’entreprise.

L’application de ce système vise plusieurs buts :

- Réduire le désordre, notamment grâce au rangement ;

- Diminuer la perte de documents via le maintien d’un bureau rangé ;

- Éviter la détérioration du matériel, grâce à la maintenance et à la propreté du matériel (nettoyage régulier) ;

- Réduire les risques d’accident au travail avec un accent mis sur la sécurité et la protection.

Via l’implémentation d’actions simples au quotidien, ce mode de fonctionnement aide à maintenir un environnement professionnel sécurisé. De plus, un poste de travail bien rangé facilite la concentration de l’utilisateur et influe sur sa motivation à atteindre ses objectifs.

Outre une meilleure gestion du poste de travail, le procédé des 5S vise l’efficacité de plusieurs autres éléments :

- Le temps de travail ;

- Les conditions de travail ;

- Les déplacements.

Cela peut paraître surprenant, mais l’optimisation de tous ces éléments influe indirectement sur le chiffre d’affaires de la société. En évitant le gaspillage, et en utilisant plus efficacement le temps de travail, la qualité de la fabrication du produit augmente. Tandis que les coûts liés à cette fabrication diminuent.

Cette technique s’applique à tous les membres de l’entreprise, quel que soit leur poste. Cependant, sa mise en pratique est souvent réalisée par le service qualité de la société ou par un groupe de travailleurs constitué de membres de tous les départements.

La première phase de mise en œuvre consiste à créer un planning et l’affichage des différentes actions à mener. Par la suite, les responsables de service doivent veiller à l’application, au respect et à la maintenance de ces actions.

A voir : Logiciel planification de projets

Les étapes de l’organisation de travail 5S

Étape 1 : Seiri

Ce premier stade est parfois appelé « Sort », soit « ordonner » en français. Elle se résume à repérer tout ce qui est inutile dans votre secteur, et cela pour chaque poste de travail. Vous devez analyser les éléments suivants : outils, pièces, instructions, matières premières… Et identifier ce dont vous n’avez pas besoin.

Une fois les éléments inutiles repérés, il faut vous en débarrasser. Cela permettra entre autres de réduire le gaspillage tout en favorisant l’efficacité.

Il y a quelques actions simples à mettre en place pour réaliser cette phase :

- identifier et éliminer les articles qui ne sont plus nécessaires sur chaque zone de travail ;

- les objets qui sont rarement utilisés doivent être placés hors du lieu actif de travail ;

- divisez le reste des objets en catégories selon leur fréquence d’usage.

Étape 2 : Seiton

Ce deuxième « S » est parfois considéré comme l’abréviation du verbe anglais « set in order ». Dans les deux cas, en japonais ou en anglais, cette seconde étape se traduit par « ranger » en français.

Une fois les éléments triés selon leur fréquence d’utilisation, il faut procéder à leur rangement. Chaque objet doit être placé à l’endroit approprié afin de pouvoir facilement et rapidement le trouver en cas de besoin. Cela évite notamment de perdre un temps précieux à chercher. Par exemple un employé ne perdra plus de temps à chercher les bons outils, ou à attendre les matériaux. Ce qui permettra une meilleure gestion des processus de fabrication.

Pour un rangement de qualité, la méthode des 5S recommande de suivre la logique suivante :

- Outils et pièces d’équipement ;

- Produits en cours, produits finis, composants ;

- Documents.

Étape 3 : Seiso

Ce troisième « S » est l’abréviation de « Shine » en anglais. Ce qui signifie « dépoussiérer » en français. Cette phase est celle du nettoyage. Cela passe notamment par l’inspection et la maintenance réguliere du lieu de travail. Cela inclut aussi bien le lieu en lui-même, comme le bureau par exemple, que les moyens de produire.

Cela a été prouvé, un environnement de travail désencombré et propre contribue à la sécurité. De plus, en réduisant les risques de distractions, cela favorise la productivité.

Plus que de la simple propreté, le nettoyage régulier des outils et équipements est souvent le premier stade dans l’auto-maintenance. C’est en effet souvent lors du nettoiement qu’il est possible de repérer les anomalies ou l’usure prématurée du matériel. Cette action régulière représente donc un enjeu majeur pour la préservation de la sécurité de l’espace de travail.

Étape 4 : Seiketsu

Ce « S » est l’initiale de « Standardize » en version anglaise. Soit « Standardiser » en français. C’est la phase durant laquelle doivent être établies les règles. Comme par exemple les règles qui assureront le maintien de l’ordre et de la propreté de l’espace de travail.

C’est là qu’entre en jeu le travail d’équipe. Tous les membres doivent comprendre les objectifs finaux ainsi que les actions à réaliser pour les atteindre.

Pour aider l’équipe, la méthode des 5S recommande de s’appuyer sur le management visuel. Via l’emploi de codes ou pictogrammes en couleurs, les responsables peuvent établir des listes d’actions d’entretien à effectuer régulièrement. Ainsi, chaque collaborateur est au courant de ce qu’il doit faire et à quel moment. La standardisation de règles permet aussi que tout le monde range et classe les éléments de la même manière.

Étape 5 : Shitsuke

Dernière phase du processus, ce « S » signifie « Sustain » en anglais. Soit « maintenir » dans la version française. Les responsables doivent créer des mécanismes afin que les 4S précédents deviennent des habitudes au sein de l’entreprise.

Il existe différentes manières de s’assurer du maintien des actions mises en place :

- Certaines entreprises se concentrent sur un des « S » par mois, puis redémarrent le cycle ;

- D’autres procèdent régulièrement à l’analyse des améliorations dues aux 5S. Chaque amélioration « réussie » est intégrée dans la formation des gestionnaires et de l’ensemble du personnel.

En ce sens, la méthode 5S nécessite des efforts continus. Si cela peut sembler contraignant, sur le long terme, les bénéfices sont extrêmement intéressants.

Les avantages de la méthode 5S

#1. Amélioration de l’espace de travail

Un des avantages majeurs de la mise en œuvre de ce mode de fonctionnement est l’aménagement des conditions de travail. L’espace de travail est ordonné, rangé, propre. Cela influe grandement sur la productivité et la motivation des collaborateurs.

#2. Élimination du gaspillage

En veillant à ce que tout soit à sa place grâce au rangement, cela évite de perdre du temps à chercher. Un bon rangement permet également de ne pas gaspiller des matières premières par exemple. En effet, il est plus simple de faire l’inventaire lorsque tout est en ordre. Cela évite d’acheter des outils ou des matériaux que l’on possède déjà, permettant ainsi de réduire le gaspillage des ressources, aussi bien financières que matérielles. Et donc, une meilleure gestion des stocks et du budget au quotidien.

#3. Implication de l’ensemble du personnel

Pour fonctionner, la mise en place d’un projet d’amélioration continue nécessite l’implication de tous. En effet, chacun doit participer à son échelle pour que les bénéfices soient ressentis. De plus, tout le monde y gagne. Les collaborateurs bénéficient de meilleures conditions de travail, et la société en question réalise des économies.

#4. Diminution des risques d’accident

Travailler dans un espace désencombré où tout est bien ordonné renforce la sécurité. De plus, le fait de procéder à un assainissement régulier des outils de fabrication permet de réaliser une auto-maintenance. Cela signifie que les anomalies, ou encore l’usure précoce sont rapidement repérées. Cette auto-maintenance permet notamment de garantir la protection des employés.

#5. Baisse des coûts de production

En luttant contre le gaspillage, de temps et de ressources, cela impacte directement sur le chiffre d’affaires de la société. Cette dernière diminue les coûts de production tout en améliorant la gestion de son budget. La mise en place de la méthode des 5S permet aux employés de mieux maîtriser leurs équipements. Notamment via l’auto-maintenance et le rangement adéquat. Et augmente leur productivité. Tous ces éléments combinés assurent une baisse des coûts.

#6. Amélioration de la réputation de l’entreprise

Cela peut paraître étonnant à première vue. Mais mettre en place un projet d’amélioration continue au sein de votre entreprise en embellira sa réputation. Par exemple, lorsque des visiteurs se rendront sur votre site, l’image que vous renverrez sera positive, car tout sera bien agencé.

Ensuite, puisque vos coûts de production diminuent, cela peut entraîner une baisse des prix de vos produits. Ainsi, la fidélisation client augmentera et votre réputation sera positive.